What is Deep Drawing

Deep drawing is an integral manufacturing process for sheet metal fabrication that transforms sheets of metal into desired shapes through plastic deformation. Deep drawing has become widely utilized across numerous industries due to its efficient manufacturing capabilities and ability to produce high-quality parts. In this blog post, we’ll look at the principles of deep drawing as well as materials typically employed and surface treatments designed to enhance finished products.

How deep drawing works?

Basic Principles

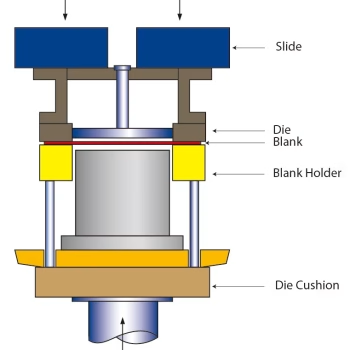

Deep drawing is a metal forming process where a sheet metal blank is radially drawn into a forming die by the mechanical action of a punch. It involves significant plastic deformation to shape the metal, which must be malleable enough to withstand the process without breaking.

Process Steps

- Blank Preparation: The process begins with the preparation of the sheet metal blank, which is cut to the required size.

- Punch and Die Interaction: The blank is then placed over the die, and the punch applies pressure, drawing the metal into the die cavity.

- Drawing Process: As the punch descends, the metal flows into the die, forming the desired shape.

- Trimming and Finishing: After the initial drawing, the part may undergo trimming and finishing to achieve the final specifications.

Blank

Preparation

Punch and Die Interaction

Drawing

Process

Trimming

and

Finishing

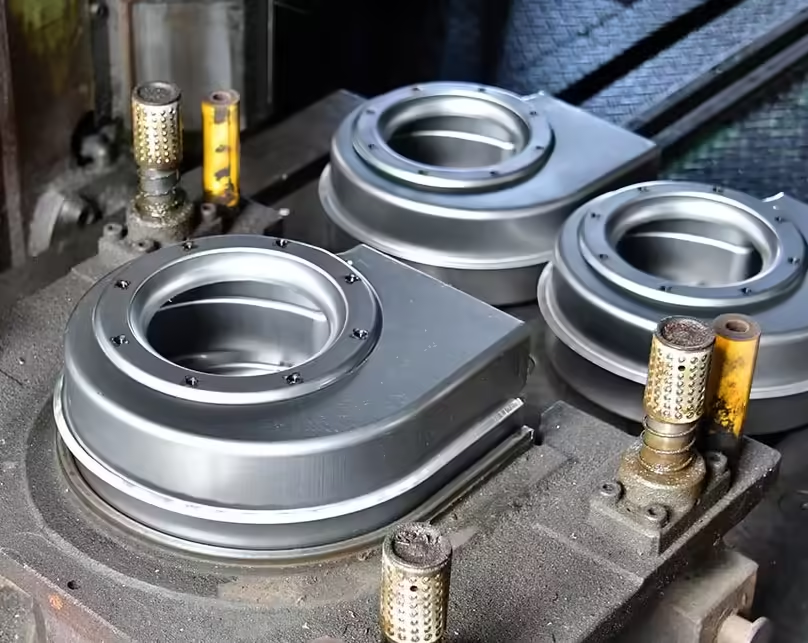

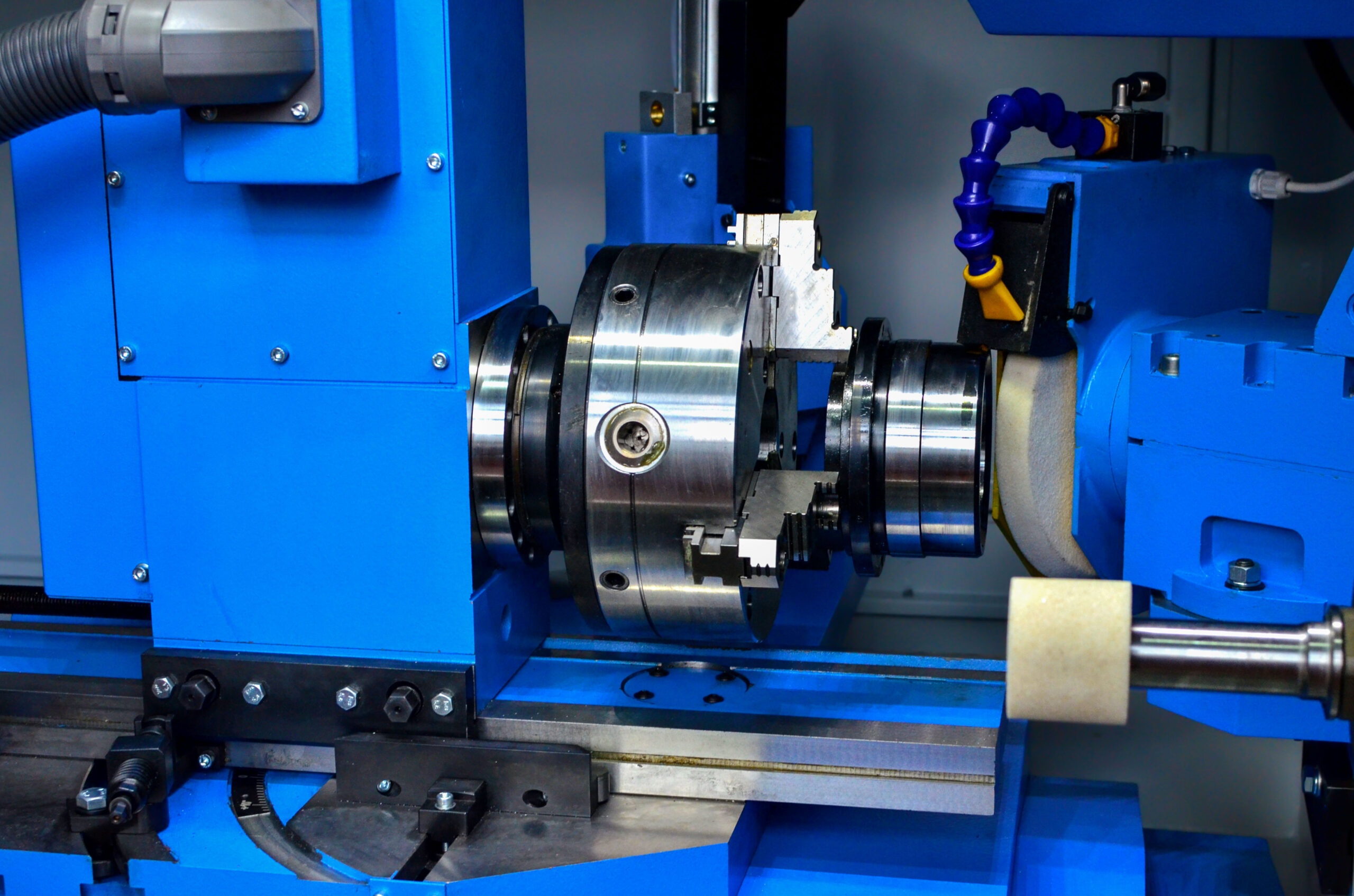

Equipment and Tools

Deep drawing requires specialized equipment, including hydraulic or mechanical presses and custom-designed dies. The choice of tools and equipment is critical to the success of the process.

Process Parametersn

Drawing Force: The force applied by the punch must be carefully controlled to prevent tearing or wrinkling of the metal.

Material Flow Characteristics: The metal’s ability to flow during deformation affects the quality of the final part.

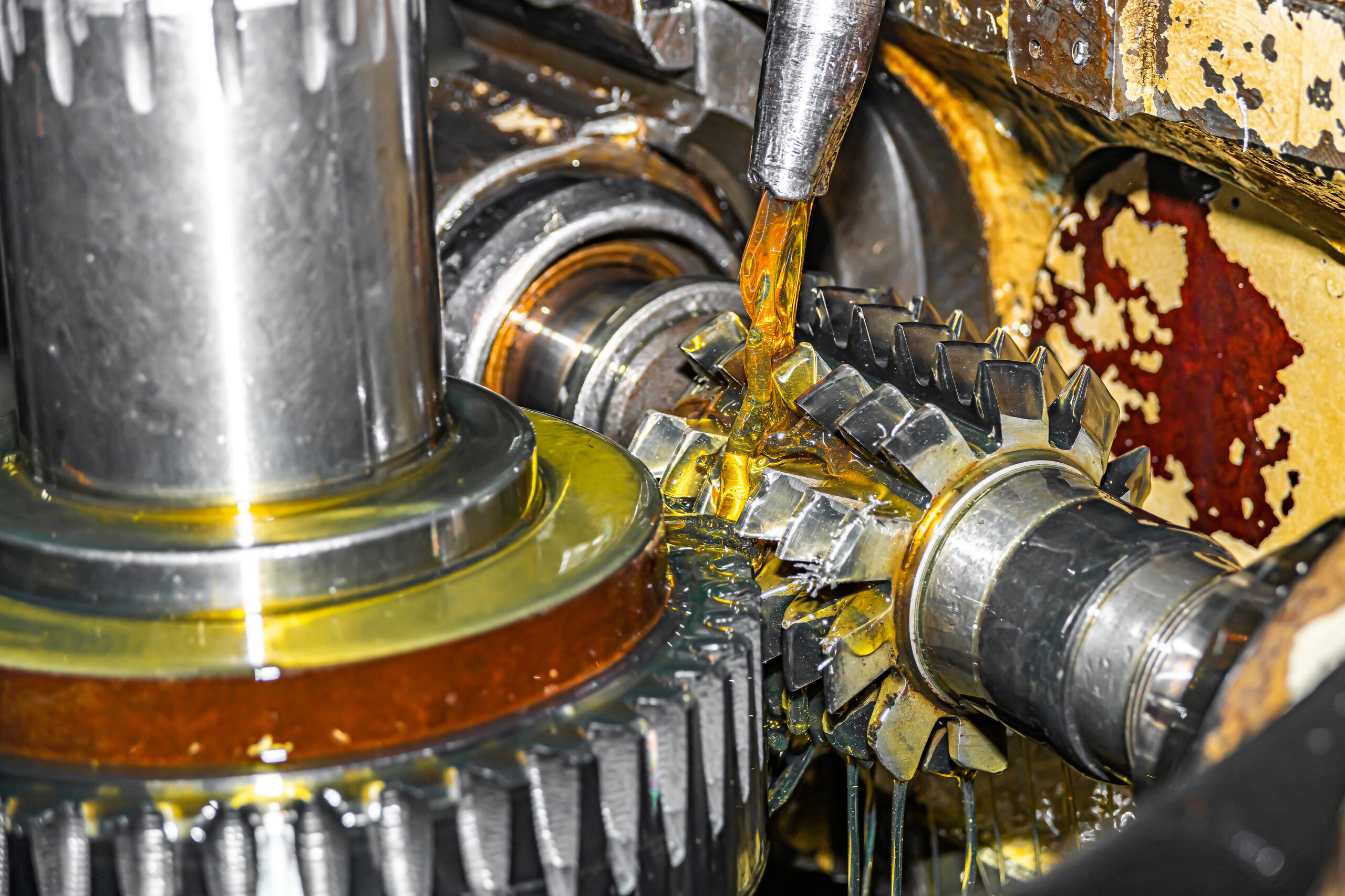

Temperature and Lubrication: These factors play a significant role in reducing friction and enhancing material flow.

Features of Deep Drawing

Deep drawing is a widely utilized metal forming process known for its ability to produce complex and high-quality parts. Here are the key features that make deep drawing an essential technique in modern manufacturing:

Преимущества

1.High Formability

2.Material Efficiency

3.High Production Rates

4.Improved Mechanical Properties

5.Surface Finish Quality

6.Versatility

7.Cost-Effectiveness

8.Consistency and Precision

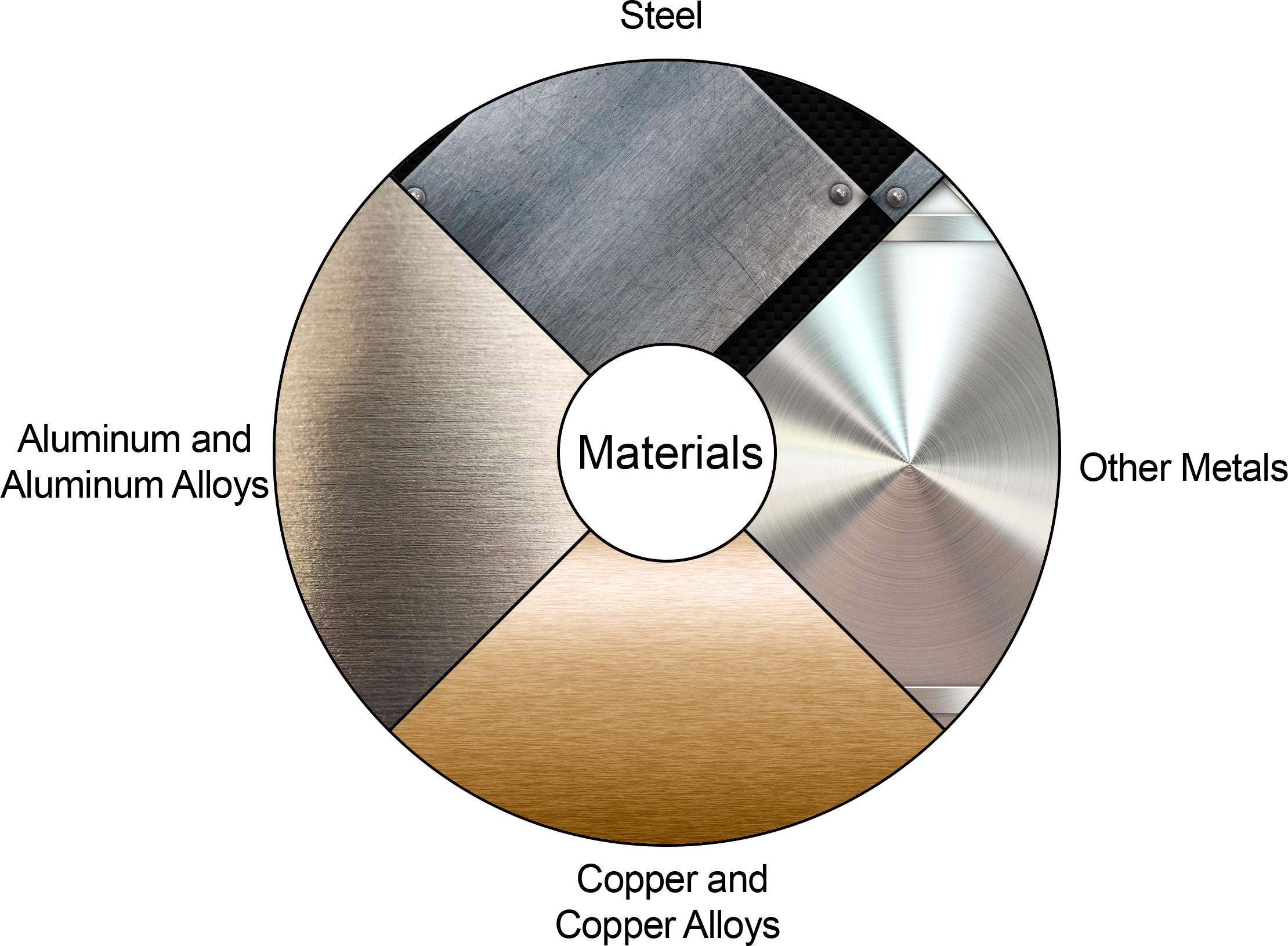

Materials for Deep Drawing

The choice of material is critical in deep drawing as it directly impacts the formability, strength, and quality of the final product. Here’s a detailed look at the materials commonly used in deep drawing, including specific grades and their characteristics:

Carbon Steel

Grades: SAE 1006, SAE 1008, SAE 1010

SAE 1006: Excellent formability, low carbon content, suitable for deep drawing with high ductility.

SAE 1008: Higher strength compared to 1006, still maintaining good formability.

SAE 1010: Higher carbon content, offering better strength but slightly reduced ductility.

Нержавеющая сталь

Grades: 304, 316, 430

304: Most commonly used stainless steel, offers excellent corrosion resistance and good formability.

316: Superior corrosion resistance due to added molybdenum, ideal for harsh environments.

430: Ferritic stainless steel, good corrosion resistance, and formability, more cost-effective than the 300 series.

Pure Copper

Grades: C11000 (Electrolytic Tough Pitch Copper)

C11000: High electrical and thermal conductivity, excellent formability, widely used in electrical applications.

Copper Alloys

Grades: C22000 (Commercial Bronze), C26000 (Cartridge Brass)

C22000: Good strength, excellent formability, used in decorative applications.

C26000: High ductility, excellent for deep drawing, commonly used in ammunition casings and plumbing components.

Pure Aluminum

Grades: 1100

1100: High corrosion resistance, excellent formability, low strength, suitable for complex shapes.

Aluminum Alloys

Grades: 3003, 5052, 6061

3003: Manganese alloyed, excellent formability, moderate strength, and good corrosion resistance.

5052: Magnesium alloyed, better strength, good formability, and corrosion resistance, suitable for marine environments.

6061: Silicon and magnesium alloyed, higher strength, good corrosion resistance, and fair formability, often used when higher structural strength is needed.

Титан

Grades: Grade 1, Grade 2

Grade 1: Pure titanium, excellent corrosion resistance, good formability, used in chemical processing and medical devices.

Grade 2: Slightly stronger than Grade 1, retains good formability and excellent corrosion resistance, used in aerospace and marine applications.

Nickel Alloys

Grades: Inconel 625, Inconel 718

Inconel 625: High strength, excellent corrosion and oxidation resistance, good formability, used in aerospace and chemical processing.

Inconel 718: Precipitation-hardenable, high strength, excellent fatigue, and creep resistance, used in high-temperature applications.

Drawability

- Ductility: The material must be able to undergo plastic deformation without cracking. Materials with high ductility, like aluminum and certain steels, are ideal for deep drawing.

- Yield Strength: Lower yield strength materials are easier to draw, as they require less force to deform.

Strength and Toughness

- Ultimate Tensile Strength (UTS): Higher UTS materials can withstand greater stress, important for the final application of the part.

- Toughness: The ability to absorb energy and deform without fracturing, ensuring durability during and after the drawing process.

Cost

- Material Cost: The raw material cost affects the overall production cost. Balancing cost with performance requirements is key.

- Processing Costs: Some materials may require more complex processing or surface treatments, influencing the total cost.

Impact of Material Properties on Deep Drawing

Stress-Strain Relationship

Understanding the material’s stress-strain curve helps in predicting its behavior under load, ensuring proper control of the drawing process to avoid defects.

Thickness and Drawing Depth

Thicker materials require more force and can be more challenging to draw deeply. The material’s thickness and the desired drawing depth must be balanced to ensure successful forming. Understanding the material’s stress-strain curve helps in predicting its behavior under load, ensuring proper control of the drawing process to avoid defects.

Surface Treatment

Oxidation and Corrosion Prevention: Protects the metal from environmental degradation.

Improved Surface Quality: Enhances the aesthetic and functional properties of the part.

Enhanced Mechanical Properties: Treatments can improve hardness, wear resistance, and other attributes.

Гальваническое покрытие

Provides a protective and decorative coating.

Анодирование

Used primarily for aluminum to increase corrosion resistance and surface hardness.

Painting and Coating

Adds a layer of protection and aesthetic appeal.

Heat Treatment

Alters the microstructure to improve mechanical properties.

Surface Treatment Process

Pre-treatment: Cleaning and degreasing the surface to ensure adhesion.

Application of Treatment: Depending on the method, this could involve electroplating, anodizing, or coating.

Post-treatment: Final cleaning and drying to complete the process.

Challenges and Solutions

Surface Defects Prevention: Ensuring the process parameters are optimized to avoid defects.

Control and Optimization: Continuous monitoring and adjusting of the treatment process to maintain quality.

Industrial Applications of Deep Drawing

Deep drawing is a versatile manufacturing process utilized across various industries due to its ability to produce complex shapes with high precision and efficiency. Here are some key industrial applications of deep drawing:

The automotive industry extensively uses deep drawing to manufacture various components, including:

Body Panels

- Doors, Hoods, and Fenders: used to form large, complex panels that require high precision and smooth surfaces.

- Roof Panels and Trunk Lids: These parts need to be lightweight yet strong, making deep drawings of aluminum alloys particularly advantageous.

Fuel Tanks

- Shape and Size Flexibility: Deep drawing allows for the creation of fuel tanks in various shapes and sizes.

- Leak-proof Designs: The seamless nature of deep-drawn components minimizes the risk of leaks.

Exhaust System Components

- Mufflers and Heat Shields: Deep drawing can produce parts that withstand high temperatures and resist corrosion.

- Catalytic Converter Housings: These require precise shaping and high-temperature resistance.

Home Appliance Manufacturing

Home appliances benefit from deep drawing due to the need for durable and aesthetically pleasing components:

Kitchen Appliances

- Sinks and Cookware: Stainless steel sinks and pots are often deep-drawn for their durability, corrosion resistance, and clean finishes.

- Microwave Oven Interiors: The internal cavities of microwaves are deep-drawn to provide smooth, easy-to-clean surfaces.

Refrigeration and Air Conditioning

- Compressor Housings: These require precise dimensions and durability, making deep drawing an ideal process.

- Evaporator and Condenser Plates: Deep drawing allows for the efficient manufacture of these components, essential for heat exchange processes.

Electronics Industry

The electronics industry relies on deep drawing for producing components that require high precision and excellent surface finishes:

Enclosures and Casings

- Smartphone and Laptop Housings: Aluminum and magnesium alloys are often deep-drawn to create lightweight and durable enclosures.

- Battery Cases: Deep drawing ensures tight tolerances and high strength, crucial for battery safety.

Connectors and Terminals

- Electrical Connectors: These require precise shapes and dimensions to ensure reliable electrical connections.

- Heat Sinks: Deep-drawn heat sinks are used to dissipate heat efficiently in electronic devices.

The aerospace industry demands high-performance components that can withstand extreme conditions, making deep drawing an essential process:

Structural Components

- Aircraft Panels and Skins: Lightweight aluminum and titanium alloys are deep-drawn to form the outer skins of aircraft, ensuring strength and durability.

- Engine Components: High-temperature nickel alloys are deep-drawn for components like combustion chambers and exhaust nozzles.

Fuel and Hydraulic Systems

- Tanks and Reservoirs: Deep drawing is used to create fuel and hydraulic tanks that must be both lightweight and capable of handling high pressures.

Medical Device Manufacturing

The medical industry utilizes deep drawing for producing precise and high-quality components:

Surgical Instruments

- Scalpel Blades and Forceps: Stainless steel is deep-drawn to create sharp, durable, and sterile surgical instruments.

- Needles and Catheters: Deep drawing ensures precise dimensions and smooth surfaces necessary for medical devices.

Implantable Devices

- Stents and Joint Replacements: Deep drawing is used to form biocompatible metals into shapes that can be implanted into the human body.

Consumer Goods

Various consumer goods benefit from deep drawing due to the need for durable, high-quality, and aesthetically pleasing components:

Beverage Cans

- Aluminum Cans: Deep drawing is used to produce lightweight, durable, and recyclable beverage cans.

- Bottle Caps and Lids: These require precise dimensions and smooth finishes, achievable through deep drawing.

Cookware and Utensils

- Pots, Pans, and Bowls: Stainless steel and aluminum cookware are deep-drawn for their excellent heat conductivity and durability.

- Utensils and Cutlery: Deep drawing produces high-quality, durable, and aesthetically pleasing cutlery and kitchen utensils.

Let's Start Project!

We will give you a quick reply and quote within 12 hours.

- Phone: 0086-18779223927

- Email: Lynnyao@prototekparts.com

- Address: Nanchang,Jiangxi,China